Recubrimientos delgados de alta dureza depositados por plasmas, 2a etapa

Responsable: EDGAR ENRIQUE CAMPS CARVAJAL

Objetivos:

Determinar la influencia de la energía y densidad de iones del plasma en el diseño de películas delgadas de materiales duros y superduros basados en materiales de una capa y en materiales ternarios, usando las configuraciones MWPLD y RCBPLD.

Antecedentes:

Las técnicas de depósito de películas delgadas asistidas por plasma son hoy en día ampliamente usadas en diversas áreas de la ciencia y la tecnología, como por ejemplo, en microelectrónica, óptica, opto-electrónica y metal-mecánica, entre otras.

Los recubrimientos delgados formados con el uso de plasmas pueden poseer una amplia variedad de microestructuras, entendiendo por esto tamaños de grano, orientaciones cristalográficas, morfología, textura, esfuerzos residuales o composición. La microestructura del material formado se controla a través de los parámetros del plasma usado, básicamente a través de la energía de los iones que arriban al sustrato y de la cantidad de los mismos, o sea, la densidad de plasma. Con frecuencia el parámetro usado es la relación de la cantidad de iones respecto de la cantidad de neutros [1]. De particular importancia es el uso de bajas temperaturas y alto bombardeo iónico durante el depósito por plasmas, con lo que es posible controlar la síntesis de fases metaestables y estructuras artificiales nanoestructuradas (materiales nanocompuestos, nanolaminados o nanocilumnares), que posteriormente pueden ser ajustados con recocidos, dependiendo de la aplicación.

En el área metal-mecánica las películas delgadas se utilizan para formar recubrimientos duros sobre herramientas de corte, como por ejemplo de nitruro de titanio, nitruro de cromo, carbono amorfo, etc., para mejorar su desempeño e incrementar su vida útil [2]. En general se suele dividir a los materiales de alta dureza en dos grupos, los denominados recubrimientos duros, con una dureza menor que 40 GPa, y los llamados recubrimientos superduros, caracterizados por durezas mayores a 40 GPa [2]. Es interesante señalar que originalmente el interés por los materiales duros y superduros comenzó como una simple curiosidad científica de la posibilidad de sintetizar materiales que por su dureza se aproximaran o excedieran la del material más duro que se conoce, el diamante (80-100 GPa), para posteriormente convertirse en un área de investigación con gran actividad. Es importante mencionar también que, desde el punto de vista de las aplicaciones tecnológicas, no basta solo con que un material sea duro, sino que adicionalmente debe tener propiedades tales como alta tenacidad, resistencia al desgaste, resistencia a la oxidación, buena estabilidad química, bajo coeficiente de fricción, buena adherencia y compatibilidad con el sustrato sobre el cual se deposita, de tal manera que se espera que un recubrimiento con estas características permita aumentar el tiempo de vida útil de las herramientas [3, 4]. Es importante señalar también que la formación de materiales con propiedades nuevas o mejoradas es fundamental para el desarrollo de nuevos productos, particularmente en el área de perfeccionamiento de materiales con menor fricción y resistencia al desgaste, esperándose que los nuevos materiales jueguen un papel muy importante en el futuro [3]. Por ejemplo, los requerimientos para el desarrollo de medios magnéticos de registro de información con capacidades de almacenamiento cada vez mayores y a la vez tiempos de acceso menores, demandan la obtención de películas protectoras resistentes al desgaste sobre el medio de registro así como sobre las cabezas de lectura-escritura, factores clave para el desarrollo de la actual y la siguiente generación de medios de almacenamiento de información [4]. En general el desarrollo de sistemas que operen en condiciones de falta de lubricación, baja fricción y resistencia al desgaste dará como resultado productos con mejor desempeño y vida media útil más larga. Actualmente se reconoce que el desarrollo de nuevos materiales duros y superduros es prioritario debido a la amplia variedad de aplicaciones potenciales que tienen. Por estas razones se ha incrementado de manera notable actualmente la investigación en el campo de recubrimientos protectores duros y resistentes al desgaste.

Los materiales comúnmente estudiados como materiales de alta dureza han sido nitruros y carburos de metales de transición. Los recubrimientos duros basados en nitruros como el TiN y el VN poseen propiedades mecánicas y tribológicas superiores a las de los aceros y por ello son extensamente utilizados para mejorar el desempeño e incrementar la vida útil de herramientas de corte [5]. Sin embargo, actualmente se ha estado llegando a un límite para seguir incrementando la dureza y la resistencia al desgaste utilizando nitruros y otros recubrimientos en forma de sólo una capa del material de interés, aunque se están desarrollando materiales en forma de película delgada como el nitruro de carbono (C3N4) [6], y el nitruro de boro cúbico (c-BN) que podrían llegar a superar el desempeño de los nitruros convencionales actuales, aunque cabe señalar que en el caso del C3N4 todavía no se logra obtener películas con la estequiometría correcta ni con la fase cristalina deseada. En el depósito por plasmas de este tipo de materiales de fase única a baja temperatura, es posible hallar las condiciones adecuadas de bombardeo iónico (energía y densidad de iones), bajo las cuales la densidad de defectos es muy alta, haciendo que el esfuerzo residual actúe como barrera para el movimiento de las dislocaciones [7]. Estas condiciones de endurecimiento se conocen como endurecimiento por tensión, también relacionado con una disminución del tamaño de grano. No son claros los mecanismos que permiten obtener materiales superduros con tamaños de grano por debajo del tamaño crítico, por lo que son objeto de discusión entre muchos autores [8, 9]. Mediante este proceso se ha reportado el depósito de CrN0.6 que consiste de la fase CrN y de la fase Cr2N, materiales a los que se les denomina de “fase modulada” y que pueden tener durezas tan altas como 39 GPa o mayores [10].

En el marco de otras alternativas se pueden distinguir dos vertientes de trabajo para superar los problemas antes mencionados (en recubrimientos de una sola fase). Por un lado, recientemente ha estado creciendo el interés en el estudio y desarrollo de recubrimientos estructurados en forma de multicapa de escala nanométrica y/o micrométrica, concepto que se propuso a finales de los 80 del siglo pasado [11], y que en algunos casos ya ha podido ser introducido en la industria [12]. Los recubrimientos multicapa consisten en dos o más materiales diferentes que tienen capas con espesor individual en la escala de nanómetros y/o las micras, y que se pueden alternar de diversas maneras. Las multicapas presentan mejores propiedades mecánicas como la dureza y resistencia a la fractura, comportamiento que ha sido reportado tanto para sistemas metal/cerámico como el Ti/TiN, como para sistemas cerámico/cerámico como el TiN/Al2O3 [13]. Con el uso de las multicapas se pueden combinar las mejores propiedades de los diferentes materiales involucrados, para producir un recubrimiento protector con propiedades superiores. La otra línea de trabajo que se ha estado desarrollando está enfocada a la obtención de recubrimientos multicomponentes, agregando a algunos nitruros, TiN por ejemplo, componentes metálicos o metaloides [4]. Esto ha llevado al desarrollo de compuestos ternarios y en algunos casos cuaternarios, particularmente buscando que tengan la característica de ser nanoestructurados. Algunos compuestos ternarios como los carbonitruros de titanio (TiCN), los nitruros de titanio-aluminio (TiAlN) y los nitruros de titanio-silicio (TiSiN) han sido probados como recubrimientos duros, encontrándose que presentan características prometedoras aunque aun hay mucho trabajo por hacer, tanto en el mejoramiento mismo de las propiedades de los materiales, como en entender la forma como se logra obtener éstas, lo que redundará en optimizar dichas propiedades.

En el caso de los materiales ternarios, se ha reportado que los recubrimientos de TiCN, tienen una dureza superior a la del TiN (2600 contra 2100 HV), así como un menor coeficiente de fricción (0.63 para el TiN y 0.53 para el TiCN) debido a la presencia del carbono que actúa como lubricante, además de que el recubrimiento de TiCN no sufre desgaste superficial [5]. Por otra parte se ha observado que los recubrimientos de TiCN tienen una buena adhesión al substrato, ya que al ser sometidos a ensayos de adhesión y tensión las películas no mostraron desprendimiento del substrato, ni deterioro visual aparente [6].

Respecto al TiAlN, se ha observado que sus propiedades son superiores a las de las películas binarias convencionales y por ello son preferidas para recubrir herramientas de corte, donde se ha reportado que para el TiAlN el tiempo de vida de la pieza de trabajo es mayor cuando se trabaja a mayores velocidades de corte (por ejemplo 40 m/min), teniendo además una mejora en la resistencia al desgaste a estas velocidades. En pruebas de perforación, el material sin recubrimiento tuvo un tiempo de vida de 94 orificios, el material recubierto con TiN de 149 orificios y, con TiAlN, de 364 orificios [13]. En cuanto a la dureza se han obtenido valores de 23.3 GPa [14], además de una buena adhesión al substrato [13].

Finalmente, para el TiSiN se ha mostrado que con el incremento en el contenido de silicio presente en la película aumenta la dureza, obteniéndose un valor de hasta 47 GPa para un contenido de Si del 11% atómico. Los recubrimientos muestran también un incremento en la resistencia a la oxidación con el aumento del silicio, al ser sometidos a temperaturas de hasta 850 °C [15].

Para el depósito de recubrimientos delgados por plasmas, los métodos más usados son los que se denominan depósito físico o químico de la fase vapor asistido por plasma, por sus siglas en inglés PAPVD o PACVD. Estos métodos se pueden realizar en diferentes tipos de equipos, tales como descargas de resplandor, de radiofrecuencia inducida, de microondas con o sin campo magnético, erosionado catódico (magnetron sputtering), de corriente directa o de radiofrecuencia, y más recientemente con el uso de láseres, el método conocido como ablación láser.

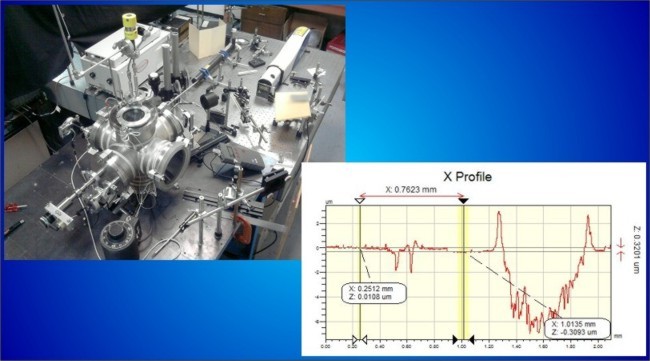

En nuestro laboratorio se han diseñado y construido dos equipos para formación de plasmas que se usan en la fabricación de diversos materiales en forma de película delgada. Uno de ellos genera un plasma mediante una descarga de microondas con campo magnético (ECR-MW, electron cyclotron resonance microwave discharge) [16] y el otro mediante la ablación con láser de blancos sólidos (método conocido en inglés como Pulsed Laser Deposition, PLD) [17].

Para los propósitos del presente proyecto estos equipos fueron modificados. La descarga de microondas ahora tiene adaptado un láser de estado sólido (Nd:YAG) que emite en su línea fundamental con una longitud de onda en 1064 nm y la energía de salida se puede variar hasta los 145 mJ, la duración de pulso es de 28 ns. Con esta modificación será posible realizar depósitos de metales en atmósfera reactiva, esto es, dentro de la cámara de trabajo del equipo de microondas se puede usar un blanco de titanio que será ablacionado con el láser. El plasma así formado podrá interaccionar con un plasma de nitrógeno formado previamente en la descarga continua de microondas; las especies resultantes interaccionarán en el sustrato y, dependiendo de los parámetros de plasma (energía y densidad de iones) que se usen, se podrá variar la microestructura del recubrimiento delgado. Esta configuración de plasmas se denomina MWPLD (Microwave Pulsed Laser Deposition). La posibilidad de lograr esto radica en el hecho de que los parámetros de plasma se pueden variar en un rango amplio. Para el caso de elementos ligeros como el carbono, la densidad de plasma del equipo de microondas puede variarse desde 1E10 cm-3 hasta 5E11 cm-3 y las energías de los iones desde 5 eV hasta 70 eV [18]. En el caso del sistema de ablación en cada pulso es posible obtener plasmas con densidades desde E10 hasta E13 cm-3 y las energías de los iones pueden variarse desde 50 hasta 200 eV [19]. La combinación de estos plasmas permitirá formar en el gas de trabajo parte de las especies que formarán la película delgada, con lo que se espera obtener fácilmente las fases supersaturadas que permitirán la producción de materiales nanocristalinos y de fase modulada, con lo que, como se discutió arriba, se podrán formar materiales de una capa, con altas durezas o superduros.

El equipo de ablación con que cuenta nuestro laboratorio utiliza un láser de estado sólido Nd:YAG, que puede emitir en su línea fundamental o en dos de sus armónicos, tiene una energía máxima de salida de 800 mJ (en el fundamental) y una duración de pulso de 5 ns. El haz del láser se dividió en dos, de modo que ahora se pueden ablacionar dos blancos sólidos simultáneamente en atmósfera reactiva, esto es, se pueden utilizar, por ejemplo, un blanco de titanio y otro de carbono, para ser ablacionados en atmósfera neutra de nitrógeno. Esta configuración de plasmas se denomina RCBPLD (Reactive Cross Beam Pulsed Laser Deposition). De esta forma se podrán obtener materiales ternarios del tipo Mn+1AXn (n=1-3), donde M es un metal de transición, A es un elemento del grupo A (Al, Si) y X es C o N. Al igual que en el caso del equipo de microondas, la variación de los parámetros del plasma permitirá variar la microestructura del depósito, con base en el hecho de que para este caso las posibilidades de variación de los parámetros del plasma de ablación son muy amplias. En el caso de elementos ligeros como el carbono, las energías se pueden variar hasta 300 eV y las densidades de plasmas hasta E14 cm-3 [20], con lo que en principio se tendrían las condiciones energéticas y de flujos de partículas necesarias para cumplir con los objetivos.

Referencias

[1] Petrov I, Barna PB, Hultman L, Greene JE. Microstructural evolution during film growth. J Vac Sci Technol A 2003;21 (5):117–28.

[2] Stan Veprek, The search for novel, superhard materials, Journal of Vacuum Science & Technology A: Vacuum, Surfaces and Films, 17 (5), (1999), 2401-2420.

[3] Gustavo Zambrano, Henry Riascos, Pedro Prieto, Multicapas de metal-cerámico-carbono tipo diamante (DLC): un camino para la obtención de recubrimientos superduros, Rev. Acad. Colomb. Cienc., XXVII, (2003), 225-231.

[4] Francisco Javier Espinoza Beltrán y Jesús González Hernández, Nuevos materiales superduros, Avance y Perspectiva, 21, (2002), 347-354.

[5] J. Takadoum, H. Houmid Bennani, M. Allouard, Friction and wear characteristics of TiN, TiCN and diamond-like carbon films, Surface and Coatings Technology, 88, (1996), 232-238.

[6] Hector E. Jaramillo Suárez, Nelly Cecilia Alba de Sánchez, Gustavo Zambrano, Pedro Prieto Pulido, Síntesis y caracterización de recubrimientos de recubrimientos de TiN, TiC, TiCN sobre acero AISI 4340, Dyna, 144, (2004), 93-102.

[7] Mayrhofer PH, Kunc F, Musil J, Mitterer C. A comparative study on reactive and non-reactive unbalanced magnetron sputter deposition of TiN coatings. Thin Solid Films 2002;415:151–9.

[8] Voevodin AA, O’Neill JP, Zabinski JS. Nanocomposite tribological coatings for aerospace applications. Surf Coat Technol 1999;116–119:36–45.

[9] Andrievski RA, Anisimova A, Anisimov VP. Structure and microhardness of TiN compositional and alloyed .lms. Thin Solid Films 1991;205:171–5.

[10] Musil J. Hard and superhard nanocomposite coatings. Surf Coat Technol 2000;125:322–30.

[11] Helmersson U, Todorova S, Barnett SA, Sundgren J-E, Markert LC, Greene JE. Growth of single-crystal TiN/VN strained-layer superlattices with extremely high mechanical hardness. Appl Phys 1987;62:481–4.

[12] Hovsepian PEh, Mu¨nz W-D. Recent progress in large-scale production of nanoscale multilayer/superlattice hard coatings. Vacuum 2003;96:27–36.

[13] O. Knotek, W. D. Münz y T. Leyendecker, Industrial deposition of binary, ternary, and quaternary nitrides of titanium, zirconium, and aluminum, Journal of Vacuum Science & Technology A: Vacuum, Surfaces and Films, 5 (4), (1987), 2173-2179.

[14] M. Braic, V. Braic, M. Balaceanu, G. Pavelescu, A. Vladescu, I. Tudora, A. Popescua, Z. Borsosa, C. Logofatub, C. C. Negrilab, Microchemical and mechanical characteristics of arc plasma deposited TiAlN and TiN/TiAlN coatings, Journal of Optoelectronics and Advanced Materials, 7, (2005), 671-676.

[15] F. Vaz, L. Rebouta, P. Goudeau, J. Pacaud, H. Garem, J.P. Riviere, A. Cavaleiro, E. Alves., Characterisation of Ti1-xSixNy nanocomposite film,. Surface and Coatings Technology, 133-134, (2000), 307-313.

[16] Enrique Camps, César Gutiérrez, Oscar Olea and Mayo Villagrán. Characteristics of a Microwave Electron Cyclotron Resonance Plasma Source. Rev. Sci. Instrum. Vol. 66, No. 5, (1995) 3219-3227

[17] L. Escobar-Alarcón, M. Villagrán, E. Haro-Poniatowski, J. C. Alonso, M. Fernández-Guasti, E. Camps. Thin film deposition or transparent materials by rear-side laser ablation: a novel configuration. Appl. Phys. A 69 [Suppl.] (1999) s583-s586

[18] Enrique Camps, Fernando Becerril, Stephen Muhl, O. Alvarez-Fregoso, M. Villagrán. Microwave plasma steel characteristics in steel nitriding process. Thin Solid Films vol.373, 293(2000).

[19] O. Olea-Cardoso, E. Camps, L. Escobar-Alarcón, S. Muhl, S. E. Rodil, M. A. Camacho-López, E. Haro-Poniatowski. a-C Thin Film deposition by laser ablation. Thin Solid Films, 433 (2003) 27 – 33.

[20] Enrique Camps, L. Escobar-Alarcón, V. H. Castrejón-Sánchez, M. A. Camacho-López, Stephen Muhl. . Characterization of the laser ablation plasma used for the deposition of amorphous carbon. Applied Surface Science 254, 185-188 (2007).

Logros Obtenidos:

- En primer lugar se concluyó que la técnica de haces cruzados (RCBPLD) es una técnica adecuada para la formación de materiales ternarios, o sea, materiales formados por tres elementos.

- Se determinó que, para la formación de películas delgadas de TiCN, la variable importante es el producto de la energía cinética de los iones de carbono por su densidad. A este parámetro lo hemos denominado “Grado de Bombardeo”.

- Se determinó que la nitruración previa de los aceros permite mejorar las características del recubrimiento de alta dureza, al reducir los esfuerzos. La nitruración se realiza en el equipo de plasma de microondas de nuestro laboratorio.

- En función de esta variable es posible variar la dureza del recubrimiento, su espesor, su contenido de carbono, los tamaños de grano (incluidos tamaños nanométricos) y su estructura, de modo que es posible obtener las propiedades deseadas en el material, dependiendo de la aplicación que se le quiera dar.

- Los recubrimientos de TiCN con espesores cercanos a 1 micrómetro de espesor, pueden tener hasta 35 GPa de dureza, y si se depositan en aceros previamente nitrurados, su adherencia puede ser de hasta 100 N. Las pruebas de desgaste y fricción muestran que el recubrimiento ternario de TiCN logra mejores resultados que el de TiSiN, aunque en pruebas de corrosión se espera que el TiSiN tenga un mejor desempeño.

Publicaciones

Tesis de Maestría

1.-“Influencia de los parámetros del plasma por microondas tipo ECR para la nitruración de acero tipo AISI 4140”. Tesis para obtener el grado de maestro en Ingeniería, Sistemas de manufactura. Directores de tesis: Dr. Jozef Wojcik Filipek, Dr. Enrique Camps Carvajal.

Artículos Publicados en Revistas Extranjeras:

1.- Enrique Camps, L. Escobar-Alarcón, Marco Antonio Camacho-López, Dora A. Solís Casados. Visible-light photocatalytic activity of nitrided TiO2 thin films. Mat. Sci. & Eng. B 174 (2010) 80-83.

2.- L. Escobar-Alarcón, E. Camps, S. Romero, S. Muhl, I. Camps, E. Haro Poniatowski. TiCN thin films grown by reactive crossed beam pulsed laser deposition. Appl. Phys. A 101 (2010) 771-775.

3.- G. Ramírez, S. E. Rodil, S. Muhl, D. Turcio-Ortega, J. J. Olaya, M. Rivera, E. Camps, L. Escobar-Alarcón. Amorphous niobium oxide thin films. Journal of Non-Crystalline Solids 356 (2010) 2714-2721.

Aplicaciones:

El estudio de los plasmas utilizados para la formación de recubrimientos delgados de alta dureza, permite determinar los procesos físicos y químicos involucrados, lo cual a su vez posibilita establecer las variables involucradas para así poder controlar el proceso o bien para determinar regímenes de trabajo que permitan optimizar las características de los materiales que se producen. De esta manera, se pueden por ejemplo distinguir regímenes de formación de compuestos o de nanocompósitos, ambos con diferentes propiedades, dando como resultado la formación de recubrimientos delgados que permiten mejorar significativamente las propiedades mecánicas del material que se recubre, por ejemplo acero.

La técnica de RCBPLD puede usarse para la formación de materiales ternarios, con la restricción de que dos elementos provengan de blancos sólidos y el tercero de un gas reactivo.

El diagnóstico de plasmas es esencial para el control de los parámetros del plasma y a su vez para el control de las propiedades de las películas delgadas.

Los resultados obtenidos pueden ser útiles para optimizar aplicaciones concretas del material.

Vinculación:

IIM-UNAM, UAEMex, UAM-I

31/03/2014 por Tonatiuh Rivero Gutiérrez

Proyectos 2010

Análisis de Reglas Heurísti...

Aplicaciones de los plasmas...

Características y propiedad...

Comportamiento fisicoquímic...

CONFIABILIDAD DE EQUIPO EN ...

Desarrollo de sistemas dosi...

Diseño de catalizadores uni...

Efecto de la radiación gamm...

Estudios astrofísicos, cosm...

EVALUACION TECNOLOGICA PARA...

Formación de barreras de tr...

Generación de pulsos ultrac...

Hidrofilicidad de polímeros...

MODULACIÓN ENDÓGENA Y EXÓGE...

Oxidación de titanio por pl...

INSTITUTO NACIONAL DE INVESTIGACIONES NUCLEARES - ALGUNOS DERECHOS RESERVADOS © 2014 - POLÍTICAS DE PRIVACIDAD

Carretera México-Toluca s/n, La Marquesa Ocoyoacac, México

C.P. 52750 - Tel. +52(55) 53297200

Comentarios sobre este Sitio de Internet